9.3.1 总则

9.3.1.1 买方的排出接口处的压力应定义为规定的排出口压力。应针对扬水管的静态和摩擦的水头损失修正水力性能。碗形导流壳和蜗壳泵的性能试验曲线应与修正计算的结果一起提供。

9.3.1.2 立式悬吊泵的轴承箱不是必需要设计成不移动泵驱动机或安装架的情况下更换轴承。

9.3.1.3 应提供至少4只对中调整螺钉,以便于每台驱动机水平调整轴对中。

9.3.1.4 推力轴承在驱动机推内的立式悬吊式泵,其驱动机支架应是钢制。

9.3.2 压力壳体

9.3.2.1 止口配合的碗形导流壳组件不需要起顶螺丝和泵壳定位销。

9.3.2.2 泵吸入筒体和密封腔应配置排气接口。

9.3.2.3 仅为O形圈密封设计的组件不需要法兰和螺栓连接,而缠绕垫密封需要(见6.3.13)。

9.3.2.4 进口罐或桶体应有合适的椭圆形或平板底部封头(或椭球形或球冠形),在最大允许工作压力条件下,壁厚应力应在拉伸极限以内(见6.3.4)。所有焊缝应采用全熔透焊接(见6.12.3.3)。

9.3.2.5 ●如果有规定,进口罐或桶体应设计成只有椭圆形或球冠形的椭圆底部封头。这种方案便于射线检测(见8.2.2.4)。

9.3.2.6 用于制造压力泵壳的焊接钢管,在组件制造之前,其泵头和吸入筒体的纵向焊缝应依据8.2.2.5的规定进行100%射线检测。

9.3.2.7 ●如果有规定,压力壳体的泵头和进口筒体或罐应采用无缝钢管制造,无缝钢管应符合ASTMA106、ASMT A53、ISO 3183或API 5L的规定。

9.3.2.8 对于VS泵,外径不大于200 mm(8 in)的碗形导流壳, 8 mm(0.31 in)的紧固件是可以接受的。

9.3.2.9 对于安装在容器或罐上的VS1、VS2和VS3型泵,构成压力壳体的部件就是排出座。

9.3.2.10 对于VS6和VS7型泵,构成压力壳体的部件就是排出座和进口罐。

9.3.3 转子

9.3.3.1 所有的泵轴应对其全长进行机械加工、或磨光和抛光。单位长度上的总的指示跳动不大于40μm/m(0.000 5 in/ft)。在轴的全长上的总跳动不应大于80 μm(0.003 in)。

9.3.3.2 除非买方另外批准(因为总的轴长或发运限制),泵轴应是整体的。

9.3.4 耐磨零件和运转间隙

9.3.4.1 在所有的级间部位和其他衬套位置应设置可更换的壳体衬套。

9.3.4.2 在6.7.5中规定的运转间隙不适合衬套的间隙。使用的间隙应在报价单中说明,并且由买方批准。

9.3.4.3 在腐蚀条件下使用时,装半开式叶轮的泵应有可替换的壳体内衬。

9.3.5 ●动力学

如果有规定,卖方应提供安装基础和支撑结构上的整泵(包括地下部分)和驱动机结构的动力学分析,以证实设计的可接受性。买方和卖方应共同商定动力学分析范围、方法和验收准则。

::: warning

注1: 立式悬吊泵通常是柔性结构,其运转转速在两个固有频率之间。因此,如果其安全间隔裕量没有在设计中得到证实,立式悬吊泵容易产生共振。基础的变形通常小于结构诸元件总变形的5%。一部分安装基础或支撑结构可以包括在动力学分析中;如果在分析时安装基的础资料数据不齐全,至少应协商一个可以采用的垂直刚

度值。整泵和电动机支承结构所有的固有频率与工作转速之间通常要有一个频率间隔裕量,其验收标准要大于运转转速20%和小于运转转速15%。

注2: 模态通常很详细,不仅考虑了地上部分的电机/排出座组合件,而且也考虑了地下部件以及相应的外部和内部附加质量的影响。通常可以认为1.0倍转速对筒体弯曲模态有潜在的影响,一直影响到3阶弯曲模态。

注3: 立式悬吊泵结构动力学分析的应用和方法可以从HI9.6.8种获得更详细的指导。进一步指导也可以参考API684。

注4: 如果不能改变固有频率来满足间隔裕量,可以进行强迫共振分析来评估振动水平以及确定在结构固有频率或附近运行的可行性。因此,买方和卖方双方应商定阻尼水平和激振力。

:::

9.3.6 导轴承和轴承

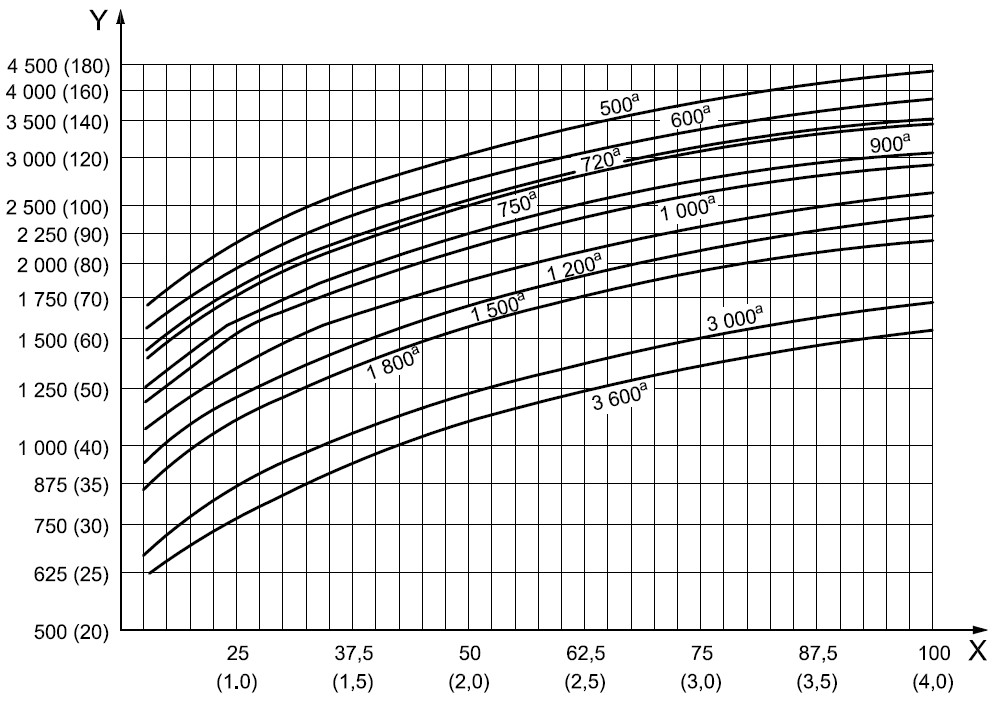

9.3.6.1 对于规定的输送介质和温度,导轴承应适用于耐腐蚀和耐磨蚀。为了保持第一临界转速在最大允许连续转速之上,导轴承之间的最大间隔应符合图42的规定。

9.3.6.2 装在驱动机内的推力轴承满足到7.1.8的要求。独立轴承箱和箱内推力轴承应满足6.10的适用要求。为了使转子可做轴向调整和油润滑,轴承箱内的推力轴承应过盈配合装配在一个轴套上,该轴套与轴采用滑动配合、键传动。

9.3.6.3 除了VS4型湿坑泵外,第1级叶轮应位于两个导轴承之间。

注:虽然第1级叶轮装在两个导轴承之间可形成良好的转子支承,但是某些应用要求良好吸入性能,如湿坑,第1级叶轮悬臂布置更有优势。

9.3.7 润滑

立式泵的导轴承一般采用泵所送液体润滑。如果泵所送的液体不适合,应建议可替代的润滑方法。

==图41 导轴承衬套之间的距离==

::: warning

X——轴直径,单位为毫米(mm)或英寸(in);

Y——最大衬套间隔,单位为毫米(mm)或英寸(in);

a 不同转速的曲线,单位为转每分钟(r/min)。

:::

9.3.8 附件

9.3.8.1 驱动机

9.3.8.1.1 逆转可能损坏的泵和电动机机组应配置一个防逆转棘轮机构或者其他经买方批准的装置,以防止逆转。

9.3.8.1.2 除非另有规定,立式泵的电动机应是实心轴。如果泵推力轴承在电动机内,电动机应符合如图36所示的轴和基础的公差。

9.3.8.2 联轴器和护罩

9.3.8.2.1 联轴器端面相对于联轴器轴线的单位端面直径垂直度应小于0.1 μm/mm(0.000 1 in/in),或小于13 μm(0.000 5 in)的总指示跳动,两者中取较大值。

9.3.8.2.2 安装机械密封和没有一体推力轴承的立式泵,应配置刚性可调节和中间节的联轴器。中间节应有足够的长度,在不需要移动驱动机情况下,允许更换更换集装机械密封(包括轴套 ),见7.2.2。

9.3.8.2.3 机械密封和带一体的推力轴承的立式泵,联轴器布置应有足够长度的中间节,以允许不移动驱动机就可以更换密封组件,包括轴套。可以提供下列布置的其中之一:

- a) 一个全金属弹性元件中间节联轴器安装在推力轴端和驱动轴之间,机械密封和推力轴承箱之间不能有联轴器;

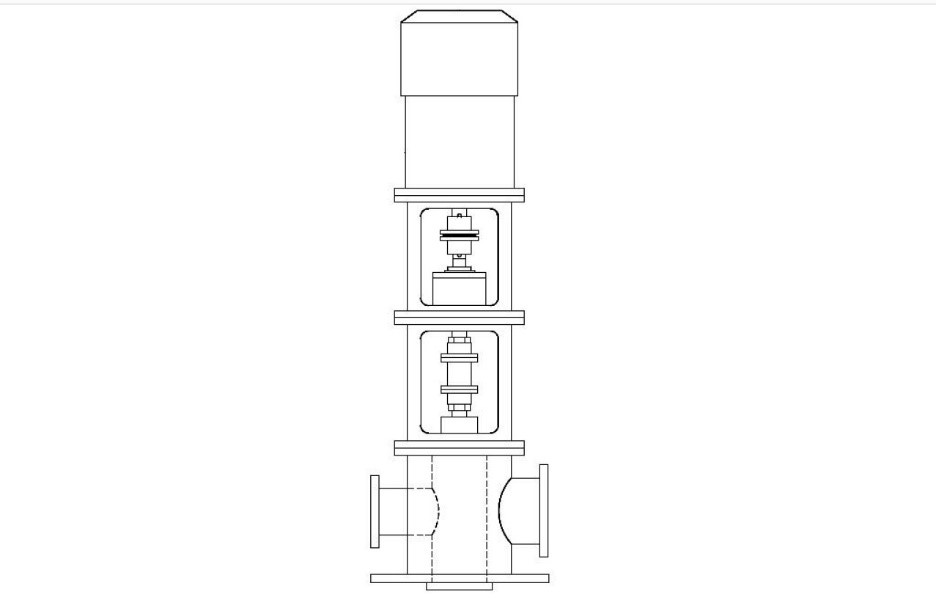

- b) 一个刚性可调加长型联轴器安装在泵和推力轴承箱轴之间,以及全金属弹性元件无中间节联轴器安装在推力轴承和驱动机轴之间(见图42)。

::: warning

注:第二种两个联轴器布置能够不移动驱动机,吊出推力轴承箱,更换机械密封。在这种布置选型时,要考虑到推力轴承箱组件的尺寸和重量。

:::

==图42 双联轴器的推力轴承布置==

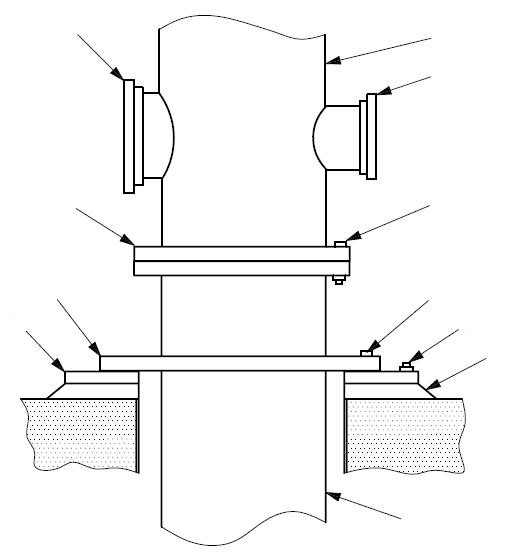

9.3.8.3.1 ●如果有规定,双壳体泵(VS6 和VS7 型泵)用的安装板应与主体法兰分开,而且位置比主体法兰低并有足够的距离,使得泵安装法兰可使用贯穿螺栓联接(见图43)。

::: warning

注:图43 所示设计的接合面能形成较好的完整性,并通常应用于关键和低温应用场合。

:::

==图43 带底板的立式悬吊、双壳体泵(VS6 和 VS7)的典型安装==

::: tip

1——吸入法兰;

2——主体法兰;

3——安装法兰;

4——底板;

5——泵管;

6——排出法兰;

7——贯穿螺栓联接的主体法兰(典型的);

8——压紧螺栓(典型的);

9——地脚螺栓(典型的);

10——灌浆;

11——筒体(外部壳体)。

:::

9.3.8.3.2 如果有规定,泵应提供单独的底板,用于螺栓联接和与基础灌浆(见图43)。该底板的顶部表面应机械加工用于安装排出座、外层筒体或电动机支架。

9.3.8.3.3 底板或嵌入灌浆的安装板的外圆角在平面图中的半径至少应为50 mm(2 in)(见图D.1)。

9.3.8.4 管路及附件

如果在发货前不安装机械密封和驱动机,则密封管路系统不应完全装配。

9.3.9 试验

9.3.9.1 泵完全装配后应进行试验。不推荐仅使用碗形导流壳和叶轮进行试验。如果不能用装配好的机组进行试验行,卖方应在报价单中提出替代的试验方法。吸入筒体(如果提供的话)不要求用于性能试验。

9.3.9.2 如果有规定,泵(不连接管路)共振试验应在泵结构/驱动机机座组件上进行。应按下列程序进行试验;

- a) 沿着泵排出口法兰方向,在驱动机机座上做一次敲击来激励机组;

- b) 利用响应来确定固有频率;

- c) 沿与排出口法兰成90°的方向上,在驱动机机座上做一次敲击来激励机组;

- d) 利用响应来确定固有频率;

::: warning

注:这样确定的固有频率应至少低于最小连续工作转速的10%,或者应至少高于最大连续工作转速的10%。

:::

9.3.10 单壳体导叶泵(VS1)和蜗壳泵(VS2)

9.3.10.1 传动轴可是开式的或闭式的。对于闭式的传动轴,润滑型式应由买方批准。

::: warning

注:开式传动轴用泵送液体润滑。如果泵送液体不适于作为润滑剂,可提供闭式传动轴,以保证清洁的润滑液供应给传动轴的轴承。

:::

9.3.10.2 排出座的安装面应适合于灌浆的底板和机械加工的底板。

9.3.10.3 如果在排出管口上安装一个膨胀节,则在泵上需要有推力限制。对卖方对推荐的安装和管路布置方案,建议进行计评审。

9.3.10.4 ●如果有规定,每个导轴承(包括碗形导流壳处)对应的传动轴处应配备经过硬化处理的轴套。

9.3.10.5 除非另有规定,对于所有规格的悬吊管应使用整体导轴承镂空支架和止口配合。

9.3.10.6 除非另有规定,碗形导流壳应是法兰联接,并且应有金属对金属的止口配合。

9.3.11 单壳体轴流泵(VS3)

9.3.11.1 除非另有规定,所有规格的悬吊管应使用整体导轴承镂空支架和止口配合。

9.3.11.2 碗形导流壳应有金属对金属的止口配合。

9.3.12 单壳体长轴泵(VS4)和悬臂泵(VS5)

9.3.12.1 对于VS4型泵,应提供衬套来支承叶轮和轴。

9.3.12.2 VS5型泵应符合下列a)至 d)的要求:

- a) 转子应悬臂于其轴承部件之外。浸没于底部的衬套不作为导轴承用;

- b) 在没有安装壳体衬套和最苛刻的动力学条件下、在其整个扬程流量曲线区内、用最大直径的叶轮,并在最大转速和最大液体密度的条件下,轴的刚度应限制总挠度使得叶轮不会与泵壳体接触;

- c) 悬臂泵转子的第一阶干临界转速应高出最大允许连续转速的30%;

- d) 对于悬臂式VS5型泵,在机械密封或填料函上部位置直接测得得轴总指示跳动值不应大于50 μm(0.002in)。

9.3.12.3 VS4和VS5型泵的承压部件是壳体、吸入盖和排出管线。

9.3.12.4 ●买方应规定污水泵应用的VS4和VS5型泵是开式系统,还是闭式系统。带承压容器或罐的闭式系统,买方应规定容器或罐最大压力作为泵最大吸入压力。

9.3.12.5 对于闭式系统布置的VS4和VS5型泵,端盖接合面应至少是具有气密性。对于带有压力容器或罐的闭式系统布置的VS4和VS5型泵,密封腔、泵端盖和罐端盖应设计成承受规定的最大吸入压力。泵端盖的设计和端盖安装面应由买方和卖方共同商定,泵端盖安装面就是容器或罐管口上安装泵的法兰面。

::: warning

注:对于小型单级污水泵的闭式系统布置,卖方和卖方通常会同意符合ASME B16.5和ASME B16.47规定的额定压力和尺寸要求的泵安装管口。大型污水泵可能要求特殊的泵安装管口以适应设备的重量和尺寸。

:::

9.3.12.6 VS4型泵推力轴承应设计成既可用润滑脂润滑,又可用油润滑的型式。导轴承可使用水、润滑脂或介质润滑,或自动润滑。

9.3.12.7 VS5型泵轴承应是润滑脂润滑。相对于环境温度的稳定轴承箱温升应不大于39℃(70℉)。

9.3.12.8 除闭式系统外,VS4 和VS5型泵应提供填料密封。

9.3.12.9 如果提供,机械密封应安装在端盖内,用以密封供应罐或容器中的蒸汽。正常情况下,机械密封用来密封蒸汽;但是,在罐体或容器内液体满溢时,机械密封应设计成能在液体中工作。密封腔上应设置高位排气的措施。

9.3.12.10 应在端盖上装设起重吊耳用于起吊泵部件,包括驱动机。

9.3.12.11 排出管口和端盖应按6.3.3设计。

::: warning

注:如果泵安装在一个压力容器和罐上,容器和罐上安装泵的管口要设计成能承受泵允许的管口负荷。允许的管口负荷见6.5。

:::

9.3.12.12 可以用背叶片代替耐磨环,以减小返回到湿坑中的泄漏。

9.3.12.13 在VS4和VS5型泵上不使用加长联轴器。半联轴器与轴应采用滑动配合。半联轴器和键应使用定位螺钉固定在轴上,以便最终的联轴器的调整。

9.3.13 双壳体导流壳泵(VS6)和蜗壳泵(VS7)

9.3.13.1 ●如果有规定,碗形导流壳和悬吊管应以部件的形式,在至少1.5倍的最大压差下使用液体做静水压试验。静水压试验应按8.3.2的要求进行。

9.3.13.2 应利用一个高位排气接口来保证外壳体完全排气。

9.3.13.3 应采取措施来保证密封腔的内部组件或与其关联的辅助流程管路完全排气。

9.3.13.4 ●如果有规定,吸入桶体应设置一个排液管通往地面。

::: warning

注:一个排液接口用于泵部件内部组件的液体排出,如果排不掉,液体发生蒸发,在泵解体时就可能导致潜在的危险。

:::

9.3.13.5 所有规格的扬悬吊管,悬吊管段应包括整体导轴承镂空支架,并与支架止口配合。