6.10.1 轴承

6.10.1.1 每根轴应由两个径向轴承和一个双作用轴向(推力)轴承支撑。如果泵采用滚动径向轴承和推力轴承组合,推力轴承要承担转子一端的径向载荷和由泵传给转子的轴向载荷。如果泵采用流体动压径向轴承和一个滚动推力轴承组合,滚动轴承只需要承担轴向载荷;流体动压轴承仅承受径向载荷。对于大载荷和/或高速场合,流体动压轴承承担所有径向载荷,而流体动压推力轴承承担所有轴向载荷。因此,轴承的布置应是下列组合之一:

- 滚动径向轴承和滚动推力轴承;

- 流体动压径向轴承和滚动推力轴承;

- 流体动压径向轴承和流体动压推力轴承。

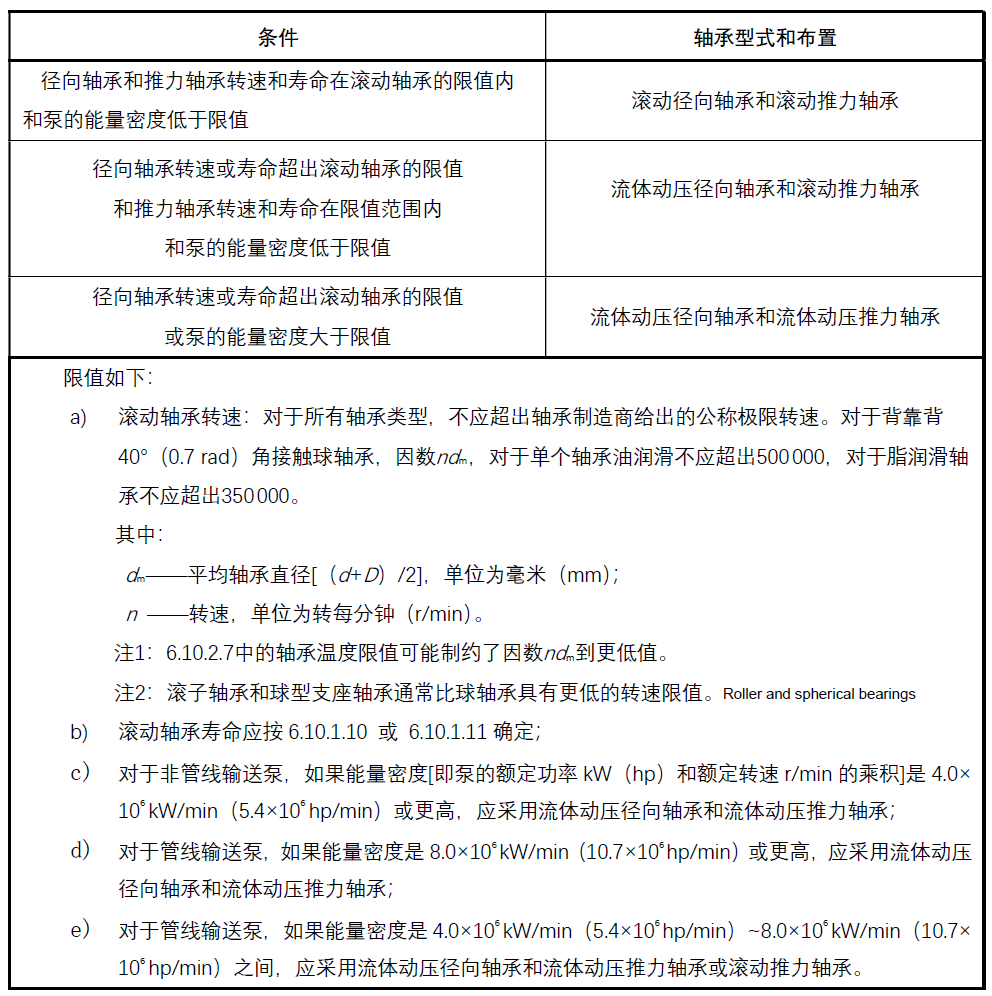

6.10.1.2 除非另有规定或买方批准,轴承型式和组合应按表10的限定来选择。

6.10.1.3 如果泵应用在油田和管路输送,在超出表10的限值但还在制造商有良好运行实践的范围内,经买方批准后,仍然可以采用滚动轴向和/或滚动推力轴承组合。

6.10.1.4 推力轴承的规格应适合于所有规定条件下连续工作,包括最大压差,并符合下列要求:

- a) 所有的载荷应按设计内部间隙和两倍设计内部间隙确定;

- b) 弹性金属元件联轴器的推力应在联轴器制造商允许的最大容许偏差的基础上进行计算;

- c) 如果滑动轴承电动机(没有推力轴承)直接用联轴器与泵轴连接,则通过联轴器传递的推力应假定是最大的电动机推力;

- d) 除了由于最极端的允许情况,由转子和任何内部齿轮反作用力引起的推力外,通过弹性联轴器传递的轴向力应认为是任何推力轴承载荷的一部分;

- e) 如果有规定,角接触推力轴承可以安装在可拆卸的轴套上,并用锁紧螺母和止动垫圈固定在轴上。

::: warning

注:这种布置允许推力轴承易于拆卸,方便机械密封维修并再次投入使用。

:::

6.10.1.5 滚动轴承不应有止动槽。

6.10.1.6 滚动轴承不应使用非金属保持架。

6.10.1.7 单列深沟球轴承应具有ABMA 20组别3[大于“N”(普通级)或正常内部游隙]的径向内部游隙。较大的内部游隙能降低润滑剂温升,但振动速度能随着游隙的加大而增大。卖方应确保温升值和振动值满足本标准的要求。

::: warning

注:对于本条款而言,ISO 5753 组别3 等同于ABMA 20 组别3。

:::

6.10.8 球推力轴承应是成对的、单列、40°(0.7 rad)角接触型(7 000 系列),带有机加工的黄铜保持架。如果买方同意,可使用冲压钢制保持架。除非另有规定,轴承应成对组合,背靠背安装。对轴承游隙和预紧要求应由卖方确定,以便适合应用条件,并满足本文件对轴承寿命的要求。

::: warning

注:在一些应用场合,其他替代的轴承布置可能会更好,尤其是轴承在最小的轴向载时荷连续工作。

:::

6.10.1.9 如果载荷超出了6.10.1.10 描述的成对使用的角接触轴承承载能力范围,可以建议采用替代的滚动轴承布置。

6.10.1.10 滚动轴承寿命(每个轴承或成对轴承组的基本额定寿命,L10h)应按ABMA 9(ISO281)计算。

::: tip

注1:ABMA 9 定义的基本额定寿命L10是以百万转速为单位。工业上应用把它转换到小时,并定义为L10h。

注2:对于本条款而言,ISO 281 等同于ABMA 9。

:::

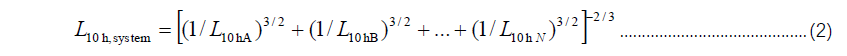

6.10.1.11 轴承系统寿命(泵轴承组合系统的计算寿命)在额定条件下连续运转至少等于25 000 h。在额定转速、最大径向载荷和最大轴向载荷条件下至少16 000 h。系统寿命应按公式(3)计算:

::: warning

式中:

L10hA——基本额定寿命,符合ABMA 9轴承编号A的L10h;

L10hB——基本额定寿命,符合ABMA 9轴承编号B的L10h;

L10hN——基本额定寿命,符合ABMA 9轴承编号N的L10h;

N ——轴承数量。

:::

如果有规定,应提供轴承系统寿命的计算书。轴承系统寿命的讨论见K.2。

::: tip

注:25 000 h和16 000 h的轴承系统L10h寿命要求每个单独轴承有更高的的L10h寿命,为进一步满足这样要求,两只轴承中的每一只轴承的L10h寿命必需大约有4000 h。

:::

6.10.1.12 滚动轴承应按下列要求定位、固定和安装。

a) 轴承应过盈配合固定在轴上,并以某一直径间隙安装到轴承箱内,二者均应符合ABMA 7。

::: tip

注:对于承担单一轴向载荷的滚动推力轴承与轴的配合,一些用户更喜欢采用0.01mm(0.0005 in)动配合,以

方便更换轴承。

:::

b) 如果没有其他规定(见6.10.1.4.f),轴承应直接安装在轴上。

c) 轴承应用轴肩、定位环或其他可靠的定位装置定位在轴上。不允许使用卡环和弹性垫圈。

d) 推力轴承轴上锁紧装置应限制为锁紧螺母和带有舌型止动垫圈。

::: warning

注:本条款适用于所有的滚动轴承,包括球轴承和滚柱轴承。对于某些滚柱轴承,如外环可分离的圆柱滚子型,符

合ABMA 7的轴承箱径向间隙可能不适用。

:::

6.10.2 轴承箱

6.10.2.1 轴承箱应布置成不移动驱动机或支架就可更换轴承的结构。

6.10.2.2 如果有规定,轴承箱应配置测量轴承金属温度的措施。

6.10.2.3 非强制油润滑轴承的轴承箱应提供下列设备:

- a) 加油和排油螺纹接口并用螺塞堵住,尺寸至少DN 15(NPS 1/2);

- b) 检测轴承箱过度注油的措施,如视窗或溢流塞;

- c) 如果提供油位视窗,视窗应位于合适油位高度的中间位置(可视范围上下各50%);

- d) 在轴承箱的外面应采用耐久的金属标牌、铸件上铭刻出标记或其他耐久的方法准确地和清晰地标示正确油位;

- e) 轴承箱排气接口,也可以位于注油接口;

- f) “气口直接通大气“的(开式)可视恒油位补油器,容量至少为1.2 dl(4 fl oz),有耐热玻璃的盛油器和金属丝保护罩。

6.10.2.4 如果有规定,非强制油润滑轴承的轴承箱应配置“气口通箱内”的(闭式)恒油位补油器,而不是“气口直接通大气“的恒油位补油器。

6.10.2.5 如果有规定,非强制供油润滑轴承的轴承箱应配置油污收集器,收集器应是透明的,应位于油池的底部用于收集轴承箱污染物(如水),并配置靠弹簧复位排液旋塞阀。收集器结构材料应适用于使用的润滑油。

6.10.2.6 强制润滑的流体动压轴承的轴承箱应布置成减少起沫的形式。排油系统应充分满足保持油位及泡沫位置低于轴端密封的要求。

6.10.2.7 在最恶劣规定的工况,工厂试验和现场运行期间应提供足够的冷却(包括结垢余量)以维持下列所示的润滑油和轴承温度:

- a) 对于强制润滑系统,轴承温升应不大于28K(50℉);如果提供轴承温度传感器,轴承金属温度应不大于93℃(200℉);

- b) 对于油环润滑或飞溅润滑系统(包括油雾净化的该系统),相对于环境温度,油池内润滑油温升不应大于39K(70℉);如果提供轴承温度传感器,轴承金属温度不应大于93℃(200℉)。

- c) 对于纯油雾润滑泵,轴承箱表面温度不应大于71℃(160℉);如果提供轴承温度传感器,轴承金属温度不应大于88℃(190℉)。

::: warning

注1:在短时间,甚至较长时间的性能试验期间,油环润滑或飞溅润滑系统的泵通常达不到温度平衡,温度稳定试验见8.3.4.2.1。

注2:如果油池的油温度大于77℃(170℉),润滑油中的添加剂将变质并加速形成焦炭。

注3:在一些安装地点,太阳辐射可能导致轴承箱温度超过上述规定值。这种情况下,直接测量轴承金属温度就变得非常有用。

:::

==表10 轴承选择==

6.10.2.8 如果需要冷却水或产品介质冷却,最好采用管式冷却器。管子(包括管配件)应是由非铁基材料或奥氏体不锈钢制成,并且不应有内部压力接头。管子件或公称管壁厚应至少1.0 mm(0.040in),外径应至少12 mm(0.50 in)。如果采用水套,上半轴承箱水套和下半轴承箱水套间应只有外部接口;水套上既不能有压紧垫片接合面,也不能有螺纹接口联接,这种联接可能会使水泄漏到油箱中。水套应设计成冷却润滑,油而不是冷却轴承外环。

::: warning

注:冷却轴承外环可能减小轴承的内部间隙而导致轴承损坏。

:::

==6.10.2.9 这里需要补充修改==

::: tip

注:很多用户认为纯铝、镁含量2%或铜含量0.2%的的铝合金、所有的铜以及铜基基合金(如黄铜、青铜)是无火火花材料。但是,地区标准(如EN 13463-1)可能不允许在潜在爆炸环境中使用铝或非金属材料。

:::

6.10.2.10 如果规定使用油雾润滑,应采用6.10.2.1或6.10.2.10.2的要求。

6.10.2.10.1 对于纯油雾润滑,轴承和轴承箱应满足下列要求:

- a) 轴承箱上滚动轴承之间的空间部位,或密封压盖上轴承座与轴承箱端密封之间的空间部位应提供6 mm(NPS1/4)的螺纹油雾进入接口;

- b) 油雾装置接口应安装在能使油雾能流经滚动轴承的部位;

- c) 不应提供油环或甩油环和恒油位注油器,也不需要油位的标记;

- d) 轴承箱上的回排孔和任何其他(注油孔)油通道口应用螺塞堵上,以阻止油雾从旁路绕过轴承;

- e) 不应提供水冷却系统。

- ::: warning

注1:分配器和油雾管配件通常在现场安装。

注2: 在泵送温度大于300℃(570℉)时,采用纯油雾润滑的轴承箱需要采取特殊措施降低由于热传递对轴承座的热传导。典型措施是采用:

- 散热片型甩油环;

- 低导热性的不锈钢轴;

- 热屏;

- 风扇冷却;

- 带油(池)冷却的净化油雾润滑(代替纯油雾润滑)。

:::

6.10.2.10.2 对净化油雾润滑,轴承和轴承箱应满足下列要求:

- a) 6 mm或12 mm(NPS 1/4或1/2)的螺纹油雾接口应位于轴承箱的上半部,也可作为排气-注入接口;

- b) 应提供恒油位补油器,轴承箱上要求有指示油位的标记。轴承润滑采用传统的油池、甩油环或油环系统;

- c) 可视恒油位补油器应配备溢流控制,以允许过量的来自油雾系统汇集的油从轴承箱排出,使得油池中的油位

维持在正常水平。润滑油应收集起来,以防止排放到底座上。

- d) 可视恒油位补油器的管道应能在轴承箱内压条件下工作,在轴承箱处不会排出过量的油雾,或不使油雾滴落

到底座上。

6.10.2.10.3 对于纯油雾润滑和净化油雾润滑的应用,排油接口应位于轴承箱底部以使油完全排出(见6.10.2.10.5)。

6.10.2.10.4 防尘盖型轴承或密封型轴承不应使用完全油雾润滑或净化油雾润滑系统。

6.10.2.10.5 油雾的供给、喷嘴(再分配器)和排气管配件应由买方提供。除非另有规定,如果需要,定向喷嘴应由该机器制造商提供。

6.10.2.11 对于油环润滑轴承的轴承箱应设有(用螺塞堵上的)视窗。并应定位在泵运行时允许查看油环工作状况的位置。

6.10.2.12 所有轴承箱应在图32~图34所示的位置做出凹坑,以便于进行持续的振动测量。凹坑应适合带有延伸加长杆的便携式振动传感器的准确定位。凹坑应是铸造的或加工的,通常应是2 mm(0.080 in)深,夹角120°。

6.10.2.13 如果有规定,轴承箱应按API 670的规定配置永久性振动传感器螺纹安装接口(组)。如果提供米制紧固件,螺纹应是M8×1.25,见图32~图34。

6.10.2.14 如果有规定,应有一个直径至少25 mm(1 in)的平面用于放置磁基座振动测量设备。

6.10.2.15 轴承箱、轴承压盖和轴承托架应是钢制。