7.4.1 ●应为卧式泵提供灌浆设计的整体底座。买方应按下列内容规定类型和选项:

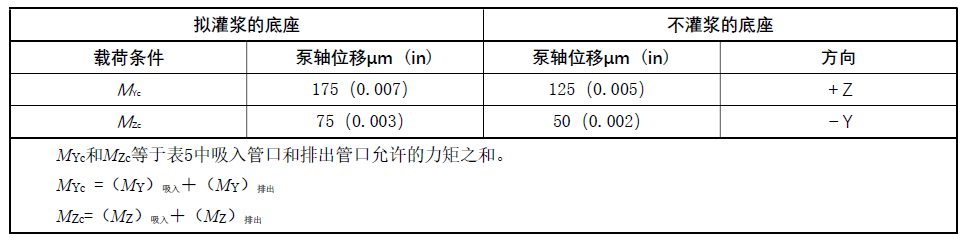

- a) 整体面板,在底座框架梁外侧有环绕整个底座带有坡度的排水沟(见图37);

==图37 带有排水沟的整体面板底座==

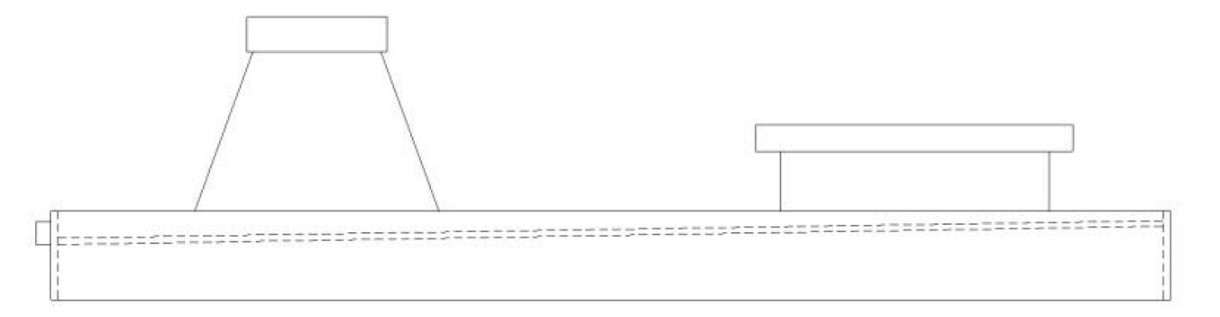

- b) 有坡度的整体面板,设置在泵和驱动机机组部件下方的底座框架横梁之间(见图38);

==图38 整体倾斜面板底座==

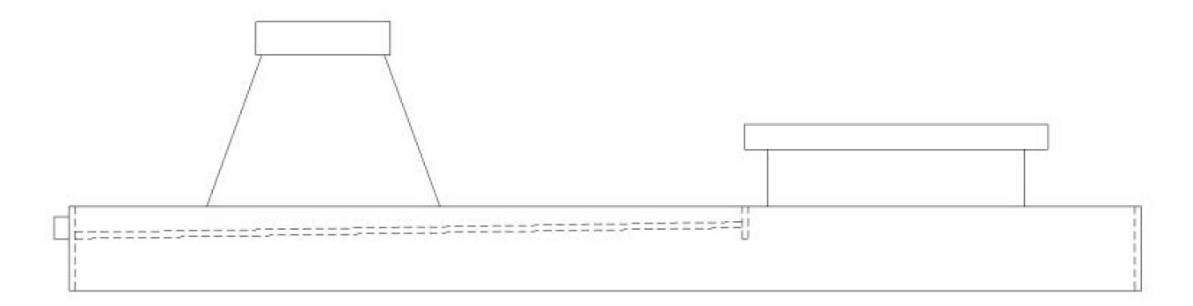

- c) 局部有坡度的整体面板,仅设置在泵和联轴器下方的底座框架横梁之间(见图39);

==图39 局部倾斜面板底座==

- d) 没有面板/顶板的开放式底座(这种型式可能需要加强结来支撑泵和管路载荷);

- e) 上述型式之一的非灌浆底座,在没有灌浆时,底座和支撑座组件应有足够的刚度,但是沿着底座框架梁侧面有均匀的支撑;

- f) 如列项e)非灌浆底座 ,带有万向架、三点安装、抗震弹簧支架(AVM)、弹簧支架或其他型式安装。由于支撑座之间的距离存在,底座型式就需要足够的刚度和重载结构,最大程度减少来自管口载荷、驱动机扭矩和其他载荷引起的变形。

- ::: warning

注:上图(图37~图39)仅为了阐明底座面板的概念设计,而不是横梁支撑方式。

:::

7.4.2 排水沟和底板应至少以1:120的坡度向泵端倾斜,并应在斜坡底部终点位置设置至少DN 50(NPS2)排液螺孔接口。底部接口位置应低于排水沟和底板的底部,以利于完全排水。

7.4.3 底座应延伸到泵和驱动机组部件之下,使得任何泄漏都收集在底座范围内。为了尽可能减小部件的偶然损坏,所有公称管接头和公称管法兰面,包括泵的吸入和排出法兰,都应处在排液收集范围之内。供货设备的所有其他部分投影应落在底座最大周边范围内。在买方批准的情况下,超过尺寸的接线盒可伸出底座周边缘。

7.4.4 如果驱动机、泵和密封冲洗方案的尺寸允许,底座可以采用附录D(参见表D.1和图D.1)给出的标准化尺寸。这些底座称为“标准底座,编号2.5号到12号”。

7.4.5 辅助系统不能堵塞泵、电动机和联轴器的维修通道。如果标准底座达不能达到这样要求,应采用非标尺寸的底座。

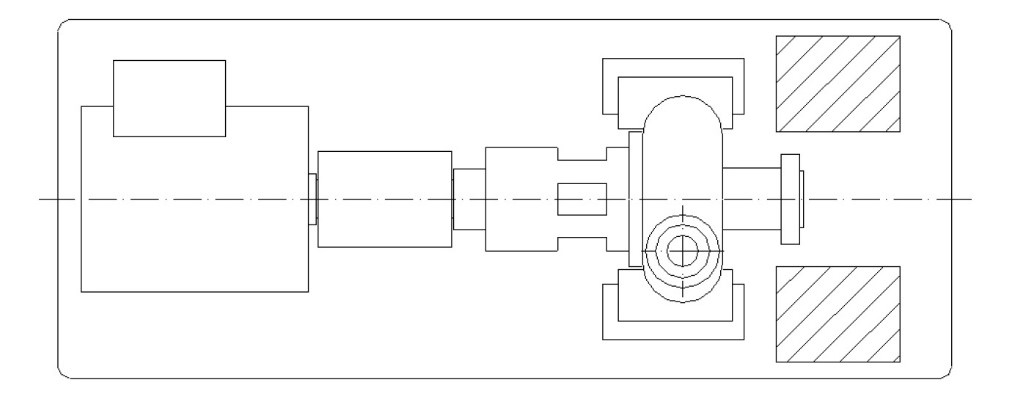

7.4.6 OH2型泵底座的联轴器或轴承箱侧面和顶部不应安装任何辅助系统和密封冲洗方案。如果规定的密封冲洗方案和/或辅助系统规定安装在底座上,应采用加长的标准底座,并且密封冲洗方案和/或辅助系统应安装在泵吸入管口附近(见图40)。

==图40 OH2型泵底座密封冲洗方案或辅组系统安装位置==

7.4.7 泵轴中心线高出底座的高度应尽量小。在壳体排液接口与底座上买方安装管路之间应提供足够的空间。对于螺纹排液接口,预留空间应能安装与接口相同尺寸的接头和弯头。不允许采用内外螺纹(外螺纹-内螺纹)弯头。

7.4.8 ●应为泵和所有驱动装置部件(例如电动机和齿轮箱)提供安装垫板。安装垫板(包括驱动装置部件下的调整垫片)的宽度应大于安装设备的底脚,以便找平底座而不需移动设备。用于找平用途的安装垫板,其最小暴露区域应是每个地脚两侧多出50mm(2in)。安装垫板应是完全机械加工的平面并且相互平行。对应表面应处于同一平面内,平面度(相对于两垫板之间距离)为150 μm/m(0.002in/ft)。

如果有规定,在设备安装之前,应在泵卖方的工厂内证明平面度要求,并且底座只用螺栓孔区域支承在基础上。完成加工后进行这样的验证,底座是自由约束状态。

::: warning

注:安装的底座平面度可能会受到超出卖方范围的运输、装卸和安装方法的影响。有关信息见API RP 686。

:::

7.4.9 ●除非另有规定,泵应直接安装在底座的安装平面上,而不能用调整垫片。调整垫片不应安装在泵地脚下。用于驱动-传动部件的安装垫板应是机加工表面,每个部件允许安装调整垫片厚度至少是3mm(0.12in)。如果由卖方安装这些部件,应提供一组厚度至少为3 mm(0.12 in)不锈钢间调整垫片(组)。垫片组的总厚度不应大于13 mm(0.5 in),也不能多于5片。所有的调整垫片组应跨过压紧螺栓和垂直顶丝,并且超出设备地脚的外部边缘至少5 mm(1/4 in)。如果卖方不负责安装这些部件,则安装垫板不应钻孔,也不应提供调整垫片。

7.4.10 ●如果有规定,除了提供驱动传动部件的调整垫片外,泵应安装在实心不锈钢隔板上,隔板厚度不小于5 mm(0.200 in)。隔板两面应进行机械加工,加工面应有平行度和平面度要求,与规定的泵安装地脚有相同的长度和宽度。

7.4.11 为防止缝隙腐蚀,所有焊缝(包括结构件上的台板)应是双面连续密封焊接或全熔透焊接。在顶部、底部或任何地方,断续焊是不允许的。

7.4.12 如果底座是安装并灌浆到混凝土基础上,底座结构件之间的底部应是畅通的。在所有承载负荷的结构件下面应使灌浆容易达到。底座的底面应在一个平面内,以便采用单一水平的基础。

7.4.13 泵和驱动机支撑下方应有足够横粱,横梁的形状应有利于可靠固定在灌浆中。

7.4.14 所有底座在每个分隔部分内应至少设一个灌浆孔。灌浆孔的净面积最小为125 cm2(19 in2)和尺寸不小于75 mm(3 in)。这些孔的设置应使得灌满底座下面的整个空腔,而不至于形成空气囊。在实地应用时,灌浆孔应便于为已经安装泵和驱动机的底座灌浆。在底板区域的灌浆孔应有13 mm(0.5 in)的凸起的唇缘。如果灌浆孔设在液体能够溅落到暴露灌浆的地方,则应配置最小厚度为1.5 mm(0.06in,16 gauge)的金属盖。在底座的每个分隔部分的最高点,应设置最小直径为13 mm(0.5 in)的放气孔。在泵布置图上,卖方应注明哪些位置需要移动设备来完成底座灌浆。

7.4.15 从俯视图上看,与灌浆接触的底座外部圆角半径至少应为50 mm(2 in)(见图D.1),以最大程度减小应集中。

7.4.16 除非另有规定,卖方应按照ISO 8501中Sa2或SSPC SP 6级标准,对底座所有的与灌浆接触的表面做工业喷砂处理,并使用与环氧树脂砂浆相容的底漆涂覆这些接触表面。制造商应告知用户实际使用的底漆。

::: warning

注:环氧树脂砂浆以外的灌浆可能需要做可其他的表面处理。一般情况下,全粘结强度的环氧树脂砂浆是没有必要的(7.4.13)。

:::

7.4.17 底座上应设置至少供四点起吊点。在起吊底座和配套的所有安装设备时,不应使底座以及安装在底座上的机械产生永久变形或其他损坏。

7.4.18 固定在底座和设备上的吊环,采用的最大许用应力应按材料规定的最小屈服强度的1/3来设计。

7.4.18.1 焊接固定的吊耳和耳轴应是连续焊接,这些焊缝应按适用规范进行100%无损探伤检验(见表11)。

7.4.18.2 ●除非另有规定,在环境温度小于-20℃(-20℉)条件下,由于底座仅是静态、无冲击、无压的边界支撑,应采用标准结构钢和形状制造。

::: warning

注:低温钢通常不适用像底座这样形状简单的结构。

:::

7.4.18.3 ●按照7.4.18.1所述的低温底座吊耳应在低温环境下具有额定性能的低温碳钢或合金钢制造。如果有规定,应要求对低温吊耳进行材料的夏比冲击试验。低温吊耳的焊缝应按表14所示的规定进行检测。用螺栓固定在底座上的吊耳,螺栓应有额定性能用于低温环境条件。

7.4.19 应提供对中安装的定位顶丝,以便于对驱动-传动部件在安装垫板上做横向水平调整和纵向调整。顶丝规格应适用于驱动传动机组部件的重量,螺纹尺寸至少是M12(1/2-13 UNC)。顶丝和任何对中定位器不应妨碍驱动部件地脚下调整垫片的安装或拆卸。焊接在底座上任何定位器或任何定位支架(“调整螺钉活动凸耳”的固定和受力支撑零件),为防止安装垫板变形,应在垫板机加工前焊接好。

7.4.20 在每个地脚螺栓附近应设有垂直安装的水平调整螺钉,在安装底座时,用来找平底座。水平调整螺钉应适用底座、泵和驱动-传动部件的总重量。

7.4.21 底座设计应提供足够的地脚螺栓,用以承受管口载荷、驱动机扭矩和任何规定的加速载荷。

7.4.22 ●如果有规定,泵卖方应提供地脚螺栓。

7.4.23 为了最大程度地减小由于管路载荷的影响导致的泵轴和电机轴的不对中,泵及其底座应有足够的结构刚性,以限制泵驱动轴侧轴端部位移,或与轴定位配合的联轴器轮端部的位移值在表13所示的范围内。这些数值是7.2.24中管口载荷试验的验收准则。试验中,灌浆不应作为获得所需的刚性手段。

::: warning

注: 众所周知,灌浆能大大增加底座组件的刚性。通过忽略这种影响,底座的刚性在卖方的工厂能够很容易地得到验证。还应指出,现场达到实际的位移值是由热膨胀、管路制造偏差和对中偏差等因素共同作用的结果。遵守表5中的管口载荷值,泵轴端和驱动机轴端的总位移就可限制在的250 μm(0.010 in)左右(见附录F)。

:::

7.4.24 ●如果有规定,泵及其底座组件在基础地脚螺栓孔位置固定后,卖方应进行试验来证明符合7.4.23的要求。在泵体吸入管口或排出管口上施加力矩MYc和MZc(管口不同时受此力矩),这样能够测量并记录相应的轴位移。MYc和MZc不应同时施加。轴位移的测量值应是绝对值(而不是相对于底座)。为了便于记录,卖方的试验资料应包括试验装置简图、计算的力矩载荷(MYc和MZc)、和施加的力矩载荷及泵轴驱动端相应的位移。

==表13 刚度试验验收准则==