6.7.1 应采用径向运转间隙来限制内部泄漏,如果需要,应采用来平衡轴向力。不应采用叶轮辅助叶片或微小的轴向间隙来平衡轴向力。泵壳内应装有可更换耐磨环。叶轮应有整体耐磨表面或可更换耐磨环。

6.7.2 除非动、静耐磨环表面都具有至少400布氏硬度,可硬化材料的耐磨环配合表面硬度差应至少为50布氏硬度。

6.7.3 如果使用可更换金属耐磨环,应采用压配合加锁紧销、骑缝螺钉(轴向或径向)等或点焊来定位。耐磨环上径向销钉孔或螺纹钻孔的直径应不大于耐磨环宽度的三分之一。

6.7.4 非金属耐磨环可以安装在支撑套中或直接安装在泵壳上。如果适合的数据表明压配合满足防转要求,并经买方批准,可以不需要其他机械防转方式。

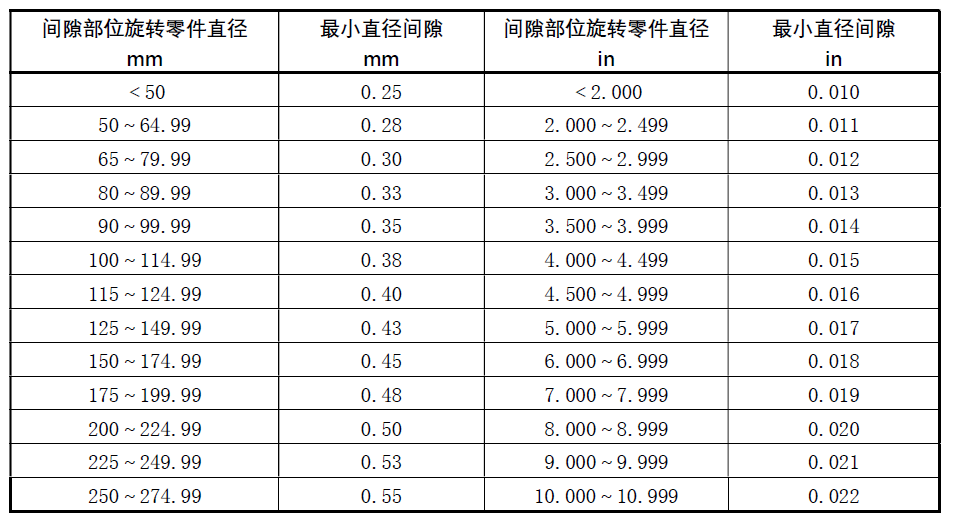

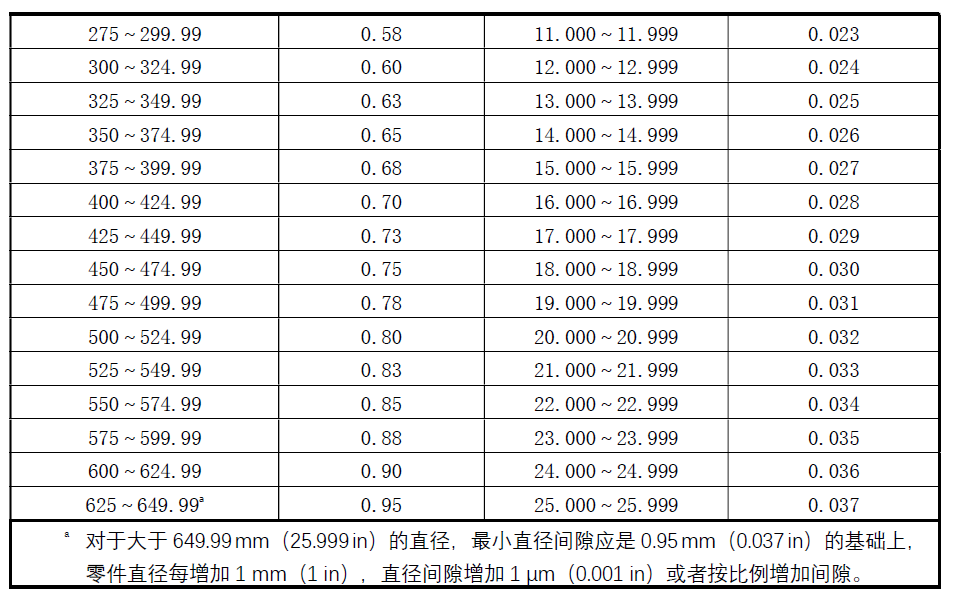

6.7.5 运转间隙应满足下列要求。

- a) 在确定耐磨环和其他运转零件的内部间隙时,应考虑泵送温度、吸入条件、泵送液体性质、材料热膨胀和咬合特性以及泵效率。间隙应足够大,以确保在所有规定的工况下运行的可靠性,并避免咬合。

- b) 除非买方另外批准,对于铸铁、硬化马氏体不锈钢以及具有类似低咬合趋势的材料,应采用表6 给出的最小直径间隙。对具有高咬合趋势的材料,以及工作温度大于260℃(500℉)的所有材料,应在上述直径间隙的基础上加上125 μm(0.005 in)。

::: warning

注:如果高咬合趋势的材料在工作温度大于260℃(500℉)下运行,在表6 直径间隙加上125 μm(0.005 in)通常只进行一次。

:::

- c) 对于具有非常低或没有咬合趋势的非金属耐磨环(见表H.3)材料,以及其他经过实际运行验证可行的耐磨环组合材料,卖方可建议采用小于表6 给出的间隙值来提高泵效率。应考虑到诸如变形和热梯度的因素,以确保所有规定的工况下有足够的间隙提供运行的可靠性,并避免咬合。

::: warning

注:公开的数据显示,减少了50%的API间隙(见6.7.5 b)的非金属耐磨环材料有成功的应用。合理地减少间隙被认为是可信的,这取决于所用材料和其他应用条件,如清洁度和温度。

:::

==表6 最小内部运转间隙==