8.3.1 概述

若附录G 中的冲洗方案中包含本节所描述的部件,那么该部件就应满足本节的要求。并不是所有的冲洗方案中都包含本节所描述的所有部件。

8.3.2 冷却器

8.3.2.1 概述

8.3.2.1.1 如有说明外部冲洗冷却器应符合8.3.2.1.2 至8.3.2.1.12 的规定。对设置在隔离液或缓冲液储罐内或与储罐集成为整体结构的冷却器的相关要求,应符合8.3.6.2.13 的规定。

::: warning

注:在密封冲洗管路上安装外部冲洗冷却器,可以被认为是一种可以提供所需温度裕量的可行方法(详见6.1.2.14)。

:::

8.3.2.1.2 如果买方指定或当地法规要求采用密封冲洗冷却器时,应根据ISO 15649 和ASME B31.3 的规定,采用管件进行设计、制造和检验。

8.3.2.1.3 双支点泵的每端机械密封装置都应配备一个单独的外部冲洗冷却器。

8.3.2.1.4 在密封冲洗方案23 中配置的所有冷却器上都应牢固地贴上一块奥氏体不锈钢铭牌。铭牌上字体最小为6mm (1/2in)高,内容为:“重要提示:系统操作前所有气体都必须排空,以防止机械密封损坏。”

8.3.2.1.5 对于安装在冲洗方案23 中的单独的冷却器和隔离液或缓冲系统的外部冷却器,详见图G.37 和G.38 的相关要求。

::: warning

注:当泵轴处于静止或者待机状态时,通过密封辅助(支持)系统的虹吸现象对密封进行局部冷却,能够达到延长密封寿命的目的。这种方式需要热交换器和机械密封之间具有一个最小的高度差。

:::

8.3.2.1.6 如果指定采用冲洗方案23 时,应该提供一个强制循环装置。该循环装置应该符合7.1.2.7 至7.1.2.11 的规定。买方应该指定是否采用外部循环泵或者来自外部冲洗源的系统。

8.3.2.1.7 管子的材料应采用奥氏体不锈钢,最小外径为12mm(0.5in),最小壁厚为1.5mm(0.065in)。不允许在储罐内设计连接接头、焊缝。

8.3.2.1.8 密封冲洗冷却器应根据密封制造商推荐的密封冲洗流量来确定规格尺寸,每个机械密封不低于8 L/min(2 gal/min)的冲洗流量要求。

8.3.2.1.9 密封制造商应提供外部冷却器和储罐内部冷却盘管的换热参数标准。密封制造商应该确认所选择的冷却器应该能够满足机械密封数据表上指定的现场工况下的热负荷要求。在考虑管路流动阻力损失的情况下,缓冲液/隔离液系统的内部或者外部泵送装置应能够提供足够的流量,达到7.2.3.1 和7.3.3.1 中规定的要求(见附录F)

8.3.2.1.10 在环境温度低的地方,因为冷却器及其连接管道的内部可能会结冰,要考虑是选择水冷却器还是空气冷却器。

8.3.2.1.11 用户设计密封冲洗冷却器时,应避免由于壳体侧冷却水堵塞但高温工艺液体仍在管内流动而引起壳体内压力过大的现象。防止的办法是冷却器壳体选择足够高的压力等级,增设泄压保护装置,或采取合理的操作步骤。

8.3.2.1.12 除非另有规定,冷却水系统的设计应该符合表7 中的工况要求。

8.3.2.2 水冷却器

8.3.2.2.1 除非另有规定,密封冲洗水冷却器应在换热管内侧通入密封冲洗液内,壳侧通入冷却水。

8.3.2.2.2 如果给定的设计和工况参数不能达到合适的冷却效果,密封卖方应该通知买方。双方共同协商一个可行的方法。

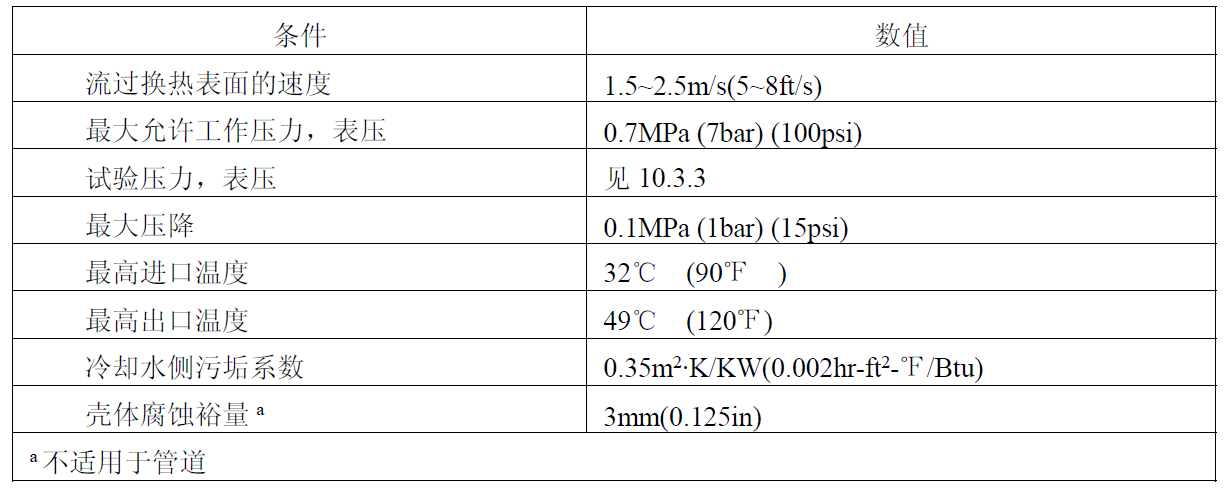

==表7 影响冷却水系统设计的条件==

8.3.2.2.3 除非另有规定或者按8.1.7 和8.2.15 要求,换热管应采用奥氏体不锈钢316/316L 或者是同等材料,壳体材料采用碳钢。

8.3.2.2.4 密封冲洗冷却器的冷却水侧和工艺介质侧均须有彻底排液、排气的结构。壳侧的最低点须装有排净阀(不能仅仅采用螺塞的结构)。

8.3.2.2.5 当环境条件有可能导致水结冰,或者可用的冷却水质较差容易结垢时,而又允许采用水冷时,则可考虑使用其他冷却介质。

8.3.2.2.6 当换热管壁厚小于2.5mm 时,冷却器内部的换热管不允许焊接,管板不能采用角焊。

8.3.2.3 空气冷却器

8.3.2.3.1 除非另有规定,空气冷却器应该采用翅片管结构,换热管内侧通入密封冲洗液。除非另有规定或者密封卖方推荐,冷却器一般为自然式空气冷却器。

8.3.2.3.2 如果指定或者密封卖方推荐,并经用户同意,可以采用强制式空气冷却器。强制式空气冷却器的工程设计应该由密封买方和卖方协商。

8.3.2.3.3 除非另有规定或者8.1.7 要求,管材应采用奥氏体不锈钢316、316L 或316Ti。如果采用翅片管,翅片材料应该是铝或不锈钢,并且采用合适的压焊方法进行固定。翅片管或管道接头采用焊接时,其材料应采用奥氏体不锈钢316L、316Ti。对于焊接接口,最小壁厚应该符合8.2.12 规定。

::: warning

注:若使用强制式空气冷却器,买方应该考虑安装高温报警器,以便控制空气流量。

:::

8.3.2.3.4 空气冷却器应设置管路的彻底排净和排气结构。

8.3.2.3.5 除非另有规定,空气冷却器的设计应考虑空气侧的阻力系数,(0.10.4)m2K/KW (0.00060.0023hr-ft2-°F)。

8.3.3 过滤器

8.3.3.1 过滤器用于冲洗方案12、22 和32 中,用于去除通常洁净流体里的大颗粒。

::: warning

注:过滤器需定期检查,以防止阻塞,影响过滤效果。

:::

8.3.3.2 过滤器的滤网应采用不锈钢材料,最小网孔尺寸为125μm。

8.3.4 旋液分离器

8.3.4.1 除非另有规定,在设计密封冲洗系统时须将旋液分离器作为限制流量的部件。

8.3.4.2 旋液分离器的选型时,应能在一定的泵压差下获得最优的固体颗粒去除率。如果泵压差超过旋液分离器的设计压差,可以使用限流孔板。旋液分离器的使用压差不得小于0.17MPa (1.7bar ) (25 lb/in2)。

::: warning

注1:为了有效地清除冲洗流体中的固体颗粒,固体颗粒的密度至少为冲洗流体的两倍。表8 列出了炼油工艺过程流体中常见的一些固体物质大致的密度。对大多数烃类泵送流体,除开车阶段之外,可能存在的最大固体污染是焦炭,所以,旋液分离器对大多数烃类泵送流体很可能失效。但对于从河流、海湾或井里抽水的水泵来说,旋液分离器如果安装合理,还是很有效的。然而,很多用户都要求所有的泵都安装旋液分离器,因为他们认为在施工和主要设备大修时会有一些碎片如焊渣、沙子和石头落入管道内,开车时会引起密封失效。

注2:旋液分离器分离效率(带走固体颗粒的百分率)还取决于压差和颗粒粒度。随着旋液分离器的压差偏离设计压差(增加或降低),分离效率一般会下降。随着粒度减小,分离效率也会降低。

:::

8.3.4.3 对双支点泵,每端机械密封应各自配一个单独的旋液分离器。

8.3.4.4 除非另有规定或按8.1.7 要求,否则附录B 中的旋液分离器的材料应为奥氏体不锈钢316、316L或316Ti。见附录B。

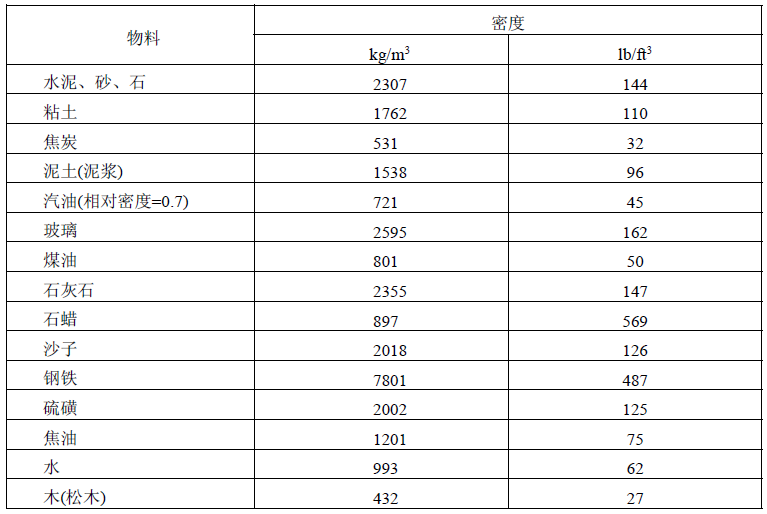

==表8 泵送流体中常见的固体颗粒的近似密度==

8.3.5 限流孔板

8.3.5.1 限流孔板的数量和位置应根据卖方使用的辅助(支持)系统管道确定,详见8.2.3。密封冲洗系统可能只需要单一的孔板,或孔板、节流套和旋液分离器二者或三者的组合配置,限流孔板的功能是:

- a) 限制密封冲洗循环流速;

- b) 控制密封腔压力。

- ::: warning

注1:通常情况下,用于冲洗方案52 的缓冲液储罐需要不断的向蒸汽回收系统排气。该蒸气回收系统的排气管线上,应安装一个限流孔板(其尺寸根据系统确定),用于限制储罐中气体的流动并向其提供一定的背压。

注2:泵卖方和密封辅助(支持)系统卖方必须清楚哪些限流孔板是属于他们各自的供货范围。

:::

8.3.5.2 当冲洗系统采用管道时,限流孔板应安装在管路上的一对法兰之间。当冲洗系统采用管子时,法兰和管道的连接应采用与管道时的相同设计方法。如果由密封卖方指定或者推荐,并且买方同意,可以采用圆柱状的限流结构(或称为孔板接头)。为了防止泄漏,孔板接头不能采用螺纹连接,允许的结构是采用卡套连接的钻有节流孔的圆棒。所有的限流孔直径至少为3mm(1/8in)。除非另有规定,限流孔板要有一个手柄露出法兰外径之外。在此手柄上打印上节流孔的直径、长度和孔板的材料。

::: warning

注:限流孔直径小于3mm(1/8in)的孔板较易堵塞而导致密封失效。

:::

8.3.5.3 如果单个3mm(1/8in)孔板提供的压降不够,可以采用串联安装的多个孔板。流体通过孔板时的噪音会很大,尤其当流量较大的时候。密封买方和卖方须确保孔板的适当尺寸,以降低液流噪音。

8.3.5.4 如果说明,为了在辅助(支持)系统管道或其它零件失效时限制泄漏,可以在泵出口或入口的辅助(支持)系统中安装一个孔板套管(而不是限流孔板组合件)。

8.3.5.5 限流孔板的材料应该符合8.1.7 规定。

8.3.5.6 如果采用冲洗方案66B,密封端盖上的排净口应安装材料为316 奥氏体不锈钢的内六角头螺塞,螺塞上钻有节流孔。当流体粘度小于等于5mm2/s(5cST)且较洁净时,螺塞上小孔的直径为1.5mm(0.0625in);当流体粘度大于5mm2/s(5cST),或有流体中含有可能引起阻塞的固体颗粒时,螺塞上小孔的直径为3mm(0.125in)。

8.3.5.7 密封制造商应确认,储罐排气管线出口处节流孔的温度高于结构材料的韧脆转变温度。应该考虑缓冲液或隔离液的温度影响和泄漏流体通过孔板时的自动冷却效应,确定这些零部件设计温度。

8.3.6 隔离流体、缓冲流体储罐和蓄能器

8.3.6.1 概述

8.3.6.1.1 如规定使用隔离流体或缓冲流体储罐或蓄能罐,密封买方和卖方须共同商定其尺寸规格、要求、流体选择和总体布置方式。

8.3.6.1.2 每套机械密封装置须各自配备一个单独的储罐或蓄能器。

8.3.6.1.3 隔离流体或缓冲流体储罐或蓄能器须安装在牢固的支架上,而且不宜受到泵振动的影响。支架由密封数据表中所指定的制造商提供(见8.2.3)。

8.3.6.1.4 隔离流体或缓冲流体储罐或蓄能器应与泵要留有足够的操作和维护空间。储罐不宜直接位于泵的上方,且不应受到泵振动的影响。

::: warning

注:宜采取措施防止太阳辐射对压力容器和气囊式蓄能器产生热效应(见附录F)

:::。

8.3.6.1.5 除非另有规定,储罐和蓄能器所有的接口都应该是螺纹接口。

8.3.6.1.6 除非另有规定,冲洗方案53 中的蓄能器和储罐的流体加注周期都应该大于28 天。流体加注周期由卖方计算,计算时考虑2 倍的密封认证试验的泄漏率,同时根据密封的实际尺寸和隔离流体压力与认证试验时密封的尺寸和隔离流体压力比值进行线性调整。当不满足28 天的最小加注周期需求时,密封卖方和买方应该相互协商解决方案。

8.3.6.1.7 如果指定冲洗方案52,53A,53B 或者53C,需要提供一个强制循环装置。循环装置要符合7.1.2.6~7.1.2.10 规定。买方应该明确提出是否需要一个来自外部循环泵或者外部流体流动系统。在正常的操作工况下,不能采用仅依靠虹吸效应来维持循环系统。

8.3.6.1.8 买方应在机械密封数据表上说明隔离流体或缓冲流体的特性(参见附录A 中的推荐的选型流程表10)。

8.3.6.1.9 如果指定,密封或泵制造商应检查买方关于隔离流体或缓冲流体的选择。

8.3.6.1.10 最小隔离流体压力应该超过密封腔最大压力0.14MPa(1.4bar)(20Psi)。

8.3.6.2 隔离流体或缓冲流体储罐

8.3.6.2.1 除非另有规定,隔离流体或缓冲流体储罐应该按照附录G 设计(图G.35 和G.36)。

8.3.6.2.2 隔离流体或缓冲流体储罐高于泵密封端盖上方的正常液面高度(NLL)应由密封制造商确定,一般不低于1m(3ft)。高度应根据以下因素来确定:所需流量,隔离流体或缓冲流体环境条件,储罐位置,系统的流体阻力,强制循环装置的扬程-流量的特性曲线和泵必须的汽蚀裕量。

8.3.6.2.3 除非另有规定,用于冲洗方案52 和53A 的储罐应装有一个压力变送器和用来测量储罐中最高液位(HLL)以上气相空间压力的压力表。

::: warning

注:布置方式2 密封采用缓冲流体储罐时,一般配置高压报警,显示主密封是否失效。布置方式3 密封采用隔离液储罐时,一般采用低压报警,显示隔离液压力降低或失压。

:::

8.3.6.2.4 除非另有规定,否则储罐须配置低液位报警(LLA)开关。如有要求,也可以配置高液位报警(HLA)开关。

8.3.6.2.5 除非另有规定,否则储罐的尺寸设计须符合以下要求(见图G.35 和G.36)。

::: warning

注:150mm(6in)的高度可以方便观测。

:::

- c) 储罐中正常液位NLL 以上的气体空间体积应大于等于液体正常液位NLL 和低液位报警LLA 液位之间的液体体积。

::: warning

注:b)和c)的规定为液面的波动提供了足够的空间,同时又保证了液面之上有足够的蒸气域空间。

:::

- d) 如果设置高液位报警HLL 点,则此点至少应在正常液位NLL 以上50mm(2in)。

::: warning

注:50mm(2in)的高度要求,可以把进入储罐的泄漏流量减少到最小,而又可以提供足够的空间防止由于液面正常波动而产生假报警。

:::

- e) 低液位报警点至少应在回流接口以上50mm(2in)。

::: warning

注:e)条款所规定的液位考虑到了液面波动,但仍覆盖住回流接口。

:::

- f) 返回储罐的隔离液或缓冲液回流口(进口)至少应在隔离液或缓冲液供液流(出口)接口以上250mm(10in)。

- g) 储罐的隔离液或缓冲液的供液口(出口)应在储罐底面以上至少50mm(2in),而且在储罐的底部应有一个装有排液阀的排液接口,其位置应确保完全排净液体,如果需要,可以在储罐内部安装一个竖管。

::: warning

注:把供液管线从储罐底部以上引出,可以防止储罐中沉降下来的任何颗粒被夹带进入机械密封。

:::

- h) 储罐的连接型式和规格应该符合表4 和8.2.8 或8.2.9 规定。

8.3.6.2.6 隔离液或缓冲液储罐的制造应该符合8.3.6.2.7~8.3.6.2.13 规定。

8.3.6.2.7 标准储罐应该符合图G.35 要求。如果说明,储罐也可以按照图G.36 要求。

8.3.6.2.8 储罐是泵管道系统的一部分。除非另有规定,或受当地法规限制,储罐的设计、制造和检验应符合ISO 15649 和ASME B31.3。

8.3.6.2.9 如果储罐完全是用管件制作成的,则ISO 15649 和ASME B31.3 适用于储罐的设计(设计方法同泵的进、出口管道)。用户有责任确保当地规范不要求储罐必须按EN 13445 或AEME VIII 第1 分篇这类压力容器规范来制作。除非另有规定,否则储罐须按如下要求制作:

- a)12 升(3gal)的储罐须使用DN 150(NPS 6) 40 管制作;

- b)20 升(5gal)的储罐须使用DN 200(NPS 8) 40 管制作。

8.3.6.2.10 储罐上应牢固固定一块铭牌,铭牌上标记出最大容许工作压力、水压试验压力、最高和最低许用温度。

8.3.6.2.11 除非另有规定,储罐的液位计应为一条形反射型板式液位计,其可视量程从低液位报警点以下25mm(1in)开始到正常液位NLL 以上至少75mm(3in);如果设置有高液位报警点,则液位计可视上限至高液位报警点以上25mm(1in)处,选取二者中数值大者。正常液面高度须有永久性的标志。

8.3.6.2.12 除非另有规定,否则隔离流体或缓冲流体储罐及与储罐上的一切管道及管件都应是AISI 316 L不锈钢材质。

8.3.6.2.13 除非另有规定,否则隔离流体或缓冲流体储罐须设置冷却盘管,要求如下:

- a) 冷却盘管的设计应该符合8.3.2.1.7,8.3.2.1.9,8.3.2.1.10,8.3.2.1.12 和8.3.2.2.5。

- b) 冷却盘管安装在储罐内部,盘管顶部低于回流口(进口)底部。冷却流体应走管内。

- c) 装有冷却盘管的储罐,如果在现场装置上不用冷却盘管进行冷却,则将冷却盘管的冷却水进出接口用金属螺塞堵死。

- d) 冷却盘管应有能排净液体的结构。

8.3.6.3 囊式蓄能器

8.3.6.3.1 囊式蓄能器的尺寸应该符合表9 的要求。

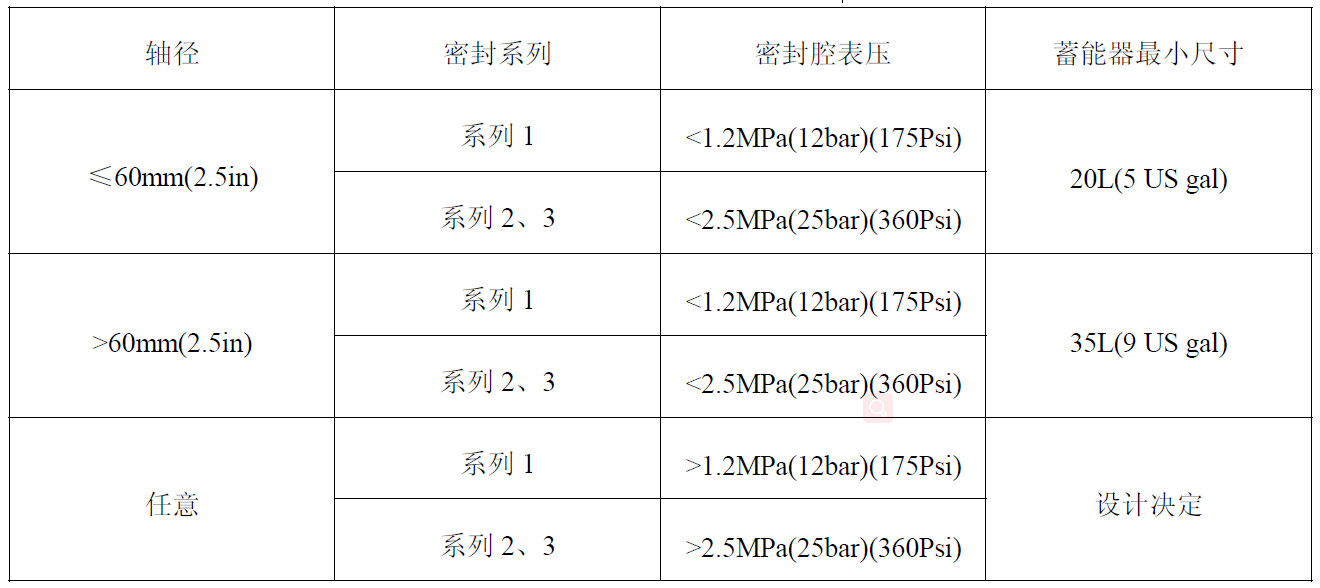

==表9 囊式蓄能器规格尺寸==

::: warning

注1:囊式蓄能器的尺寸设计应该考虑使用现场的最高环境温度和密封及其辅助(支持)系统的最大允许工作压力MAWP。应该核算使用现场最高环境温度对隔离液压力的影响,并保证密封辅助(支持)系统的最大允许工作压力MAWP 和密封的动态额定压力不能超出规定值。假如超标,需要密封买方和密封卖方相互协商出一个解决方案。

注2:本标准中选择囊式蓄能器尺寸的依据是工作流体的体积和储罐的容积,见8.3.6.2(附录F)。

注3:当密封腔压力超过本章规定值时,就可能存在当环境温度的升高而导致隔离压力增加并超出本标准的压力范围。根据附录F.3.3.3 的方法来降低环境温度波动对隔离压力的影响。

注4:蓄能器的工作体积是隔离流体最大体积和最小体积之差,但是不要过多地依靠仪表和报警措施,工作体积可能显著的减少,详见F.3.3.3。

:::

8.3.6.3.2 蓄能器在最小隔离流体压力条件下,其所含最小流体体积为:

- a) 容积是20L(5 US gal)的蓄能器,最小隔离流体工作体积通常是0.2L(0.05 US gal);

- b) 容积是35L(9 US gal)的蓄能器,最小隔离流体工作体积通常是0.35L(0.09 US gal);预充气体的压力值应该由密封卖方根据环最低境温度提供,并根据气囊中气体温度和环境温度对充气压力进行调整。

8.3.6.3.3 最大和最小隔离流体压力应该是由密封卖方根据最低环境温度25℃(77°F)和最高环境温度计算得出。密封卖方应该向密封买方提供上述这些数值及计算在最高和最低温之间温度条件下的隔离液最大操作压力,用于蓄能器的初始设置和后续隔离液加注。

::: warning

注1:隔离液最大操作压力取决于气囊充气和再充气过程中气体的温度。预充气压力和隔离液压力的计算详见附录F。

注2:囊式蓄能器通常配置接管,隔离流体温度变化不会影响气囊中气体体积,但是主要受环境温度条件的影响。隔离液压力波动受到最高和最低环境温度条件对气囊气体的影响。隔离液压力的计算详见附录F。

:::

8.3.6.3.4 除非另有规定,否则囊式蓄能器应在隔离液侧配备一个压力变送器,在气体侧配备一个温度变送器,用于提供带有温度补偿的压力报警信号。温度变送器将在蓄能器中测量气体温度。这些变送器的输出信号应可以输送到分布式设备控制系统(DCS)来实现预警功能。由供应商提供指定的DCS 程序来建立浮动压力报警算法。

::: warning

注:报警算法的输入条件一般包括隔离液最小和最大体积,蓄能器体积,环境温度下隔离液系统最小压力。密封卖方将使用这些数据和现场环境温度数据来优化系统设计,减少加注频率,并确认系统设计适合现场安装。典型的工作流体体积为蓄能器体积的15%到25%。详情见附录F。

:::

8.3.6.3.4.1 如果另有规定或工厂不能提供DCS 系统,应该为每个蓄能器提供局部单回路控制器。由卖方提供用来建立浮动压力报警算法的控制器参数。

::: warning

注:参考8.3.6.3.4 中注。

:::

8.3.6.3.4.2 如果指定,可以仅采用压力变送器而不采用温度变送器。

注:采用固定式压力报警(没有温度偏差补偿的压力变送器)只能根据指定温度来显示蓄能器的最少液体容量。尽管单个压力变送器的输出可以用来指示多个报警设置点,因为不可能进行局部温度补偿,所以应该使用最高环境温度计算压力报警设定值(见8.3.6.3.3)。在环境温度下要显示蓄能器最少液体容量的多个数值时,不能采用本条款中的其他报警策略,否则可能大大减少蓄能器中可用的工作液体体积(详见附录F)。

8.3.6.3.5 除非另有规定,当使用固定式压力报警方案时,设置的报警点不得低于在最高环境温度下计算的蓄能器最小隔离液压力。

::: tip

注:本条款只适用于8.3.6.4.2 固定式压力报警方法,更多细节参见附录F。

:::

8.3.6.3.6 囊式蓄能器的外壳材料应该是碳钢。除非另有规定,气囊的材料应按照制造商的标准并且与隔离液兼容。冲洗方案53B 的密封辅助(支持)系统的橡胶件不适合在超过200°C(392°F)的温度下工作。与这些橡胶件相邻的泵送流体和隔离液温度通常远低于最大许用工作温度。如果这些橡胶件失效,并不代表壳体失效,因为这些橡胶件的额定温度值可能低于系统的最大许用工作温度。

8.3.6.3.7 蓄能器上应固定奥氏体不锈钢铭牌。铭牌应该至少包括泵的位号,辅助(支持)系统管路的最大许用工作压力(MAWP),最低和最高许用温度,隔离液,在最低环境温度下的氮气的预充气压力,系统在指定的最大氮气预充气压力下每5°C 温度增量对应的最大环境压力和最大隔离压力。铭牌上的字体最小应为6毫米(1/4 英寸)高,简单易读,示例详见表10。

8.3.6.3.8 囊式蓄能器壳体的最大许用工作压力(MAWP)应该大于所使用的氮气充气系统的最大可能供气压力。

8.3.6.3.9 隔离液的冷却回路需按照图G 37 来布置方式。如果选择水冷却器,应该由密封卖方来确定其在隔离液循环管路中高于密封端盖的高度。冷却器的高度不得低于450 毫米(18in)。

8.3.6.4 活塞式蓄能器

8.3.6.4.1 隔离系统应该提供使用机械机构的蓄能器,使隔离液压力高于密封腔压力,压差至少为0.14MPa(1.4bar)(20 psi)。

::: warning

注:这样设计可以确保内侧密封在较小压差下运行,当密封腔失效时,还能提供正的隔离压力。

:::

8.3.6.4.2 当泵轴径小于等于60 毫米时,蓄能器中隔离液的最小体积为0.2L(0.05 gal),最大体积至少2.8升(0.7 US gal))。当轴径在60 毫米以上时,蓄能器中隔离液的最小体积为0.35 L(0.09 US gal),最大体积至少5.1 升(1.28 US gal))。

::: warning

注:这些工作体积类似于8.3.6.2 节中的那两个隔离液的工作体积。

:::

8.3.6.4.3 活塞式蓄能器应配备:

- 带有低液位报警的差压变送器;

- 液位指示器和带有高、低液位报警的变送器,以便活塞是否到达最小或最大位置时发出警报。

8.3.6.4.4 除非另有规定,活塞式蓄能器和任何焊接到蓄能器上的管件和元件都应采用与密封端盖相同的材料或者是具有更优的耐腐蚀性能的材料(见8.1.7)。蓄能器的辅助密封应该符合6.1.6.5.1 和6.1.6.5.2 规定,并且材料要与泵送流体和隔离液相容。冲洗方案53C 的辅助密封的橡胶件不适宜在超过200°C(392°F)的温度下工作。和这些橡胶件相邻的泵送流体和隔离流体温度通常远低于最大许用工作温度。如果这些元件失效,并不代表丧失密封性,因为这些橡胶件的温度额定值可能小于系统的最大许用工作温度。

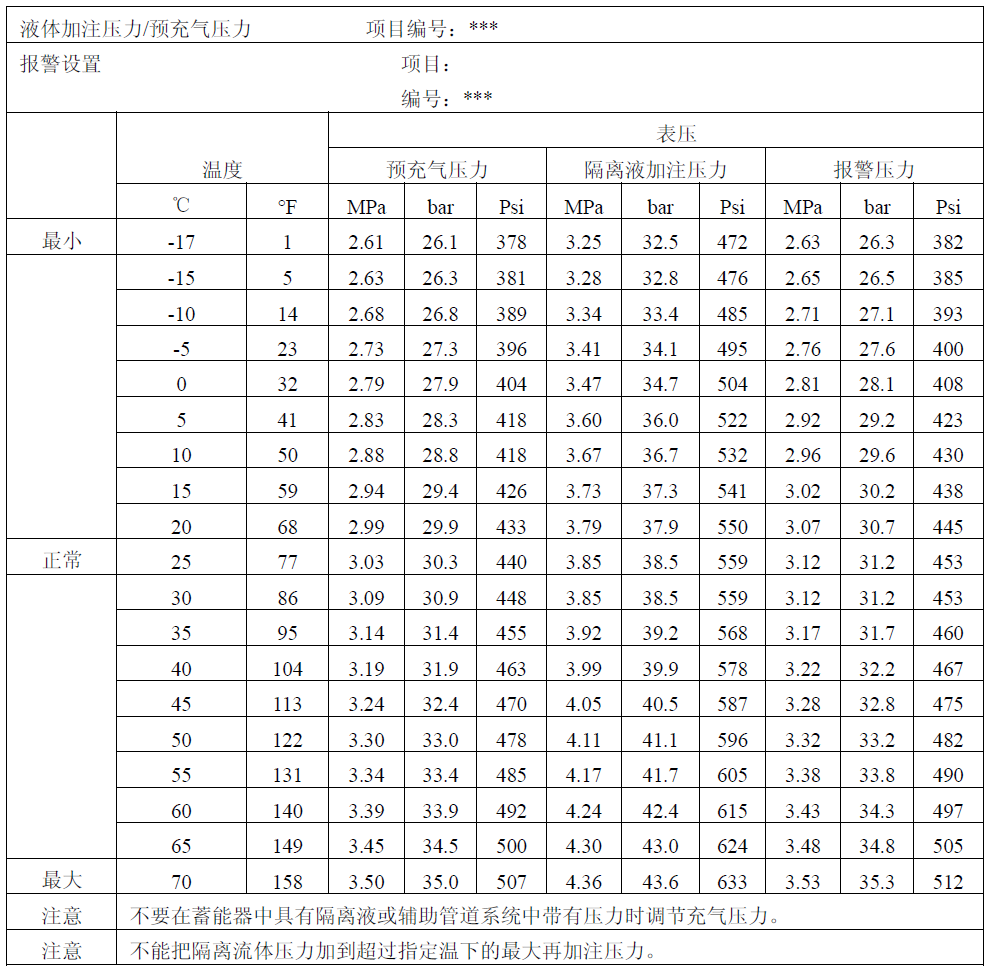

==表10 囊式蓄能器的铭牌==

8.3.6.4.5 辅助(支持)系统应永久固定一块铭牌,铭牌内容至少应该有泵的位号,密封辅助(支持)系统最大许用工作压力(MAWP),隔离液等内容,并且应牢固地安装在泵上。

8.3.6.4.6 隔离流体的冷却回路需按照图G 37 来布置方式。如果选择水冷却器,应该由密封卖方来确定其在隔离液管路系统中的高度。冷却器高于密封端盖的高度不得小于450 毫米(18in)。

8.3.6.4.7 如果说明,应该提供一个温度指示器。

8.3.7 外部循环泵

8.3.7.1 如有指定,或采用内侧循环装置不能满足所需的流量要求时,则需要采用设置在外部的强制循环泵。循环泵的选择由密封买方和密封制造商共同商定。如果外部循环泵的失效存在引起主泵密封失效的潜在危险,则应该考虑外部循环泵与主泵之间设置连锁结构。

8.3.7.2 买方应指明电气设备用于危险区域等级,电气设备应符合IEC 60079 或NFPA 70 第500~502 条款的要求。

8.3.8 密封外部冲洗系统组件

8.3.8.1 如果采用冲洗方案32、54 或55(图G.14、图G.21 和图G.22),买方应给出液体的特性。密封制造商应注明所需的最小流量、最低压力和温度,因这些是冲洗方案非常重要的影响因素。

8.3.8.2 如有注明,密封或泵制造商应检查买方所选择的外部冲洗液体。

::: tip

注:如果冲洗液体选择不当或冲洗液流量过大,都会影响泵的性能。

:::

8.3.9 泄漏液储罐

8.3.9.1 概述

8.3.9.1.1 如果泄漏液体在环境温度下会凝固,则收集器的管道须伴热并保温。如有指定,买方应标明伴热管道的类型和规格。

8.3.9.1.2 买方可另行提出对排液布置方式的额外要求。

8.3.9.1.3 从密封端盖到储罐的管道必须具有朝向收集器倾斜的坡度,最小值为42 mm/m(1/2in/ft)。管径最小应为DN 15(1/2in)。

8.3.9.1.4 冲洗方案65 和75 中提供的所有组件和连接管路都应该看成泵壳的一部分,应该满足8.1.4 的要求。

8.3.9.1.5 除非另有规定,每套密封组件都应该有一个独立的收集储罐,收集储罐具有图G.25,G.26 和G.32 所规定的仪器仪表。

8.3.9.2 大气侧泄漏储罐(冲洗方案65A 和65B)

8.3.9.2.1 除非另有规定,系统应符合8.3.9.2.2 至8.3.9.2.5 和图G.25 和G.26 规定。储罐应包括带现场显示的液位变送器。

8.3.9.2.2 储罐的容量最少为3L

8.3.9.2.3 冲洗方案65A 节流孔的直径至少5 mm (0.2 in)。

8.3.9.2.4 储罐应该符合8.3.6.2.8,8.3.6.2.10 和表4 的规定,储罐应该按照合适的尺寸,采用Sch40 公称管制造。

8.3.9.2.5 储罐上部的排液接口应位于密封端盖排液接口之下的位置。

8.3.9.3 抑制密封腔泄漏储罐(冲洗方案75)

8.3.9.3.1 如果有冷凝收集系统,该系统应符合8.3.9.3.2~8.3.8.3.5(图G.32)规定。

8.3.9.3.2 凝液储罐须符合以下要求:

- a) 筒体采用最小直径为200mm(8 in)的碳钢管材,壁厚等级40,最小容量为12L(3gal)并符合8.3.6.2.8,8.3.6.2.10 和表4 的要求。

- b) 为了便于内部检修,至少设计有一个法兰端盖结构;

- c) 在法兰端盖上设置有液位计;

- d) 排液接口,最小直径为DN 20 (NPS 3/4),接口末端安装一个全开通道的球阀;

- e) 排气接口,最小直径为DN 15 (NPS 1/2),为了检测主密封的泄漏率,排接气口上安装一个压力表,一个用于高位报警的压力传器及一个限流孔板。

8.3.9.3.3 如有指定,须配备有高液位报警变送器。

8.3.9.3.4 如有注明,须设置试验用接口,用来注入氮气对抑制密封进行检验或吹扫储罐。

8.3.9.3.5 泄漏储罐的排气限流孔板应该位于密封端盖排水接净口之下的位置。

8.3.10 隔离气或缓冲气供气系统

8.3.10.1 如注明设置隔离气或缓冲气供气系统,密封买方和密封制造商双方应就所使用仪表要求和总体布局置达成一致意见。

8.3.10.2 隔离气或缓冲气供气系统应由密封制造商提供,包括G.30 和G.31 中指定的元件和仪表。

8.3.10.3 选择减压阀、压力表和压力开关的测压量程时,应能使其正常工作压力位于仪表全量程的1/2至1/3 的范围内。最大工作压力和最小工作压力都应在这些仪表的量程范围之内。

8.3.10.4 应配备有可更换滤芯的聚集除尘器,其上配备一个装有阀门的排液口和液位计。聚集除尘器对于大于等于粒径为4μm,β4≤85 颗粒的除尘效率须为98.8%。供气必须经过有效的除尘,这很重要。密封端面上的凹槽很容易堵塞,进而导致密封端面分开的程度降低,引起端面迅速磨损。

8.3.10.5 除非另有规定,否则在止回阀的上游应该安装有现场显示的流量变送器。对于高压力、高流量和低流量的工况,变送器能够进行远程报警。如果指定,在流量计和止回阀之间应该提供安装高位流量开关(见图G.30 和图G.31)。

8.3.10.6 除非另有规定,每个密封装置都应该有一个独立的缓冲或隔离气供给系统。

8.3.10.7 系统中所有外部接口的最小尺寸为DN15 (NPS 1/2 in),并符合表4 的规定。

8.3.10.8 除非另有规定,所有的供气系统都要安装在控制面板上,控制面板的最小厚度为6mm(0.25in)。所有的元件都应该进行合适的支撑,用于避免对元件和内部管路造成损坏。